Китай: главный покупатель пластинчатых теплообменников?

2025-12-31

Вот вопрос, который постоянно всплывает в разговорах на выставках или в переписке с поставщиками. Многие сразу кивают: да, конечно, огромный рынок, строятся заводы, нужны ТПУ. Но если копнуть глубже, всё не так однозначно. Часто путают объёмы внутреннего потребления с импортом. Китай действительно производит и использует колоссальное количество пластинчатых теплообменников, но это не автоматически делает его ?главным покупателем? на глобальном рынке в привычном смысле слова. Скорее, это сложная экосистема, где импорт высокотехнологичных моделей соседствует с массовым внутренним производством для стандартных задач. Попробую разложить по полочкам, исходя из того, что видел сам.

Рынок: между локальным производством и импортом нишевых решений

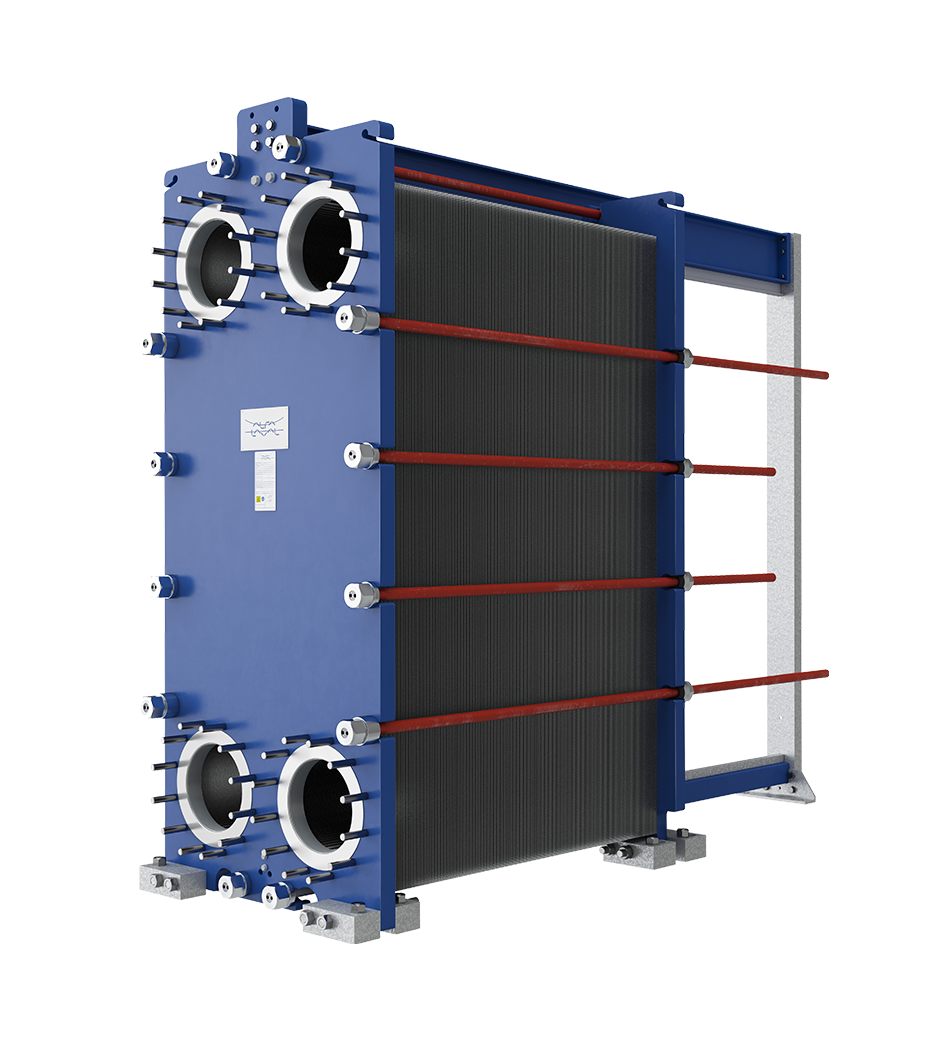

Когда говорят о Китае как о покупателе, часто имеют в виду закупки зарубежных брендов — Alfa Laval, SWEP, Danfoss, GEA. И здесь есть свой сегмент. Но его масштабы не стоит переоценивать. Основной объём рынка закрывают местные производители, такие как Hisaka (лицензионное производство ещё с тех времён), Kelvion, ну и десятки, если не сотни, локальных фабрик. Их продукция — это часто работающие, но более простые аппараты для ЖКХ, стандартных промышленных контуров, где требования к КПД или компактности не критические.

Импорт же идёт точечно. Где я это видел? Например, на новых фармацевтических заводах, где техпроцесс требует сертификации по FDA, или в контурах с особыми средами, где нужны специфические сплавы. Или в прецизионных системах кондиционирования для дата-центров. Там китайские инженеры могут выбрать импортный аппарат за гарантированную надёжность и точность калибровки. Но это не массовая история. Это штучный, дорогой товар. Объёмы в штуках — капля в море по сравнению с тем, что штампуют внутри страны.

Ещё один нюанс — так называемый ?импорт? технологий. Многие китайские компании не столько покупают готовые теплообменники, сколько покупают лицензии, патенты или целые производственные линии. Они становятся не покупателями продукта, а покупателями ноу-хау. А потом сами выходят на рынок, в том числе и международный, уже как конкуренты тем самым Alfa Laval. Это важное отличие, которое стирает грань между ?покупателем? и ?производителем?.

Логика закупок: цена против ?total cost of ownership?

В работе с китайскими партнёрами (я участвовал в тендерах на поставку оборудования для совместных предприятий) всегда сталкиваешься с жёстким ценовым давлением. Но не всегда это тупой выбор самого дешёвого. Всё зависит от сектора. Для муниципального проекта по теплоснабжению района решающим будет именно цена за штуку. Надёжность? Гарантию даёт подрядчик, а он заложит в смету возможные замены. Экономия на старте проекта важнее.

Совсем другая логика у крупных частных корпораций, скажем, в химии или энергетике. Там уже считают стоимость жизненного цикла. Остановка линии из-за протечки пластины может обойтись в сотни тысяч долларов. Здесь уже рассматривают импортные варианты или топовых местных производителей. Но даже в этом случае идёт жёсткий торг. Могут купить один импортный аппарат для критичного узла, а на остальные контуры — взять местные аналоги. Это гибридный подход.

Был у меня показательный случай. Предлагали решение на основе теплообменников пластинчатых теплообменников SWEP для системы рекуперации на заводе. Клиента всё устроило, но в последний момент их инженеры нашли локального производителя, который сделал ?похожую? конструкцию на 40% дешевле. Купили его. Через год выяснилось, что уплотнения не держат режим, КПД упал. Пересчитали потери энергии — они за два года ?съели? всю первоначальную экономию. Но такой расчёт делают далеко не все. Часто побеждает цена на момент закупки.

Роль локальных инжиниринговых компаний

Ключевое звено в этой цепочке — не конечный завод, а проектные и инжиниринговые компании. Именно они выбирают оборудование для своих проектов. И у них свои приоритеты. Работа с известным международным брендом — это минимум риска для них самих. Если что-то пойдёт не так, всегда можно сослаться на ?проверенного мирового поставщика?. Это страховка.

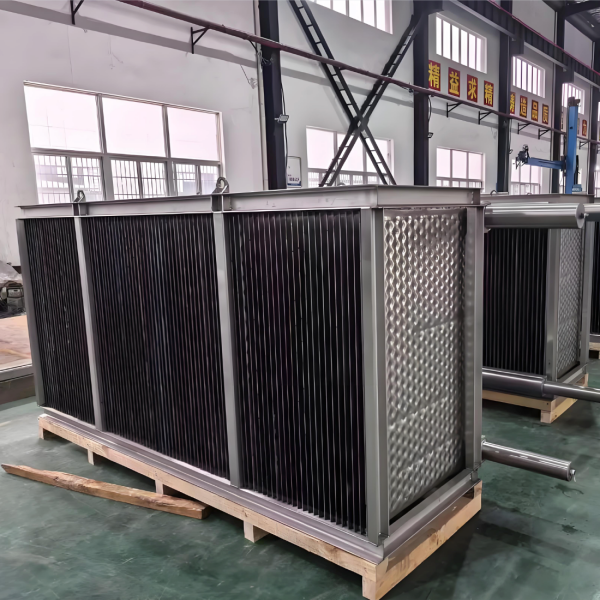

Но в последние 5-7 лет я наблюдаю сильный рост компетенций именно у китайских инжиниринговых фирм. Они уже не боятся предлагать клиентам локальные бренды, если те проходят их внутренние тесты. У многих есть свои испытательные стенды. Они могут взять аппарат от, допустим, ООО Руйцзе Энергетическое оборудование Фошань (их сайт — https://www.ruijiedongli.ru — хорошо показывает, что они фокусируются на оребренных теплообменниках, что интересно, это немного иная ниша, но многие такие компании диверсифицируются), провести кастомные тесты на совместимость с хладагентами и потом уже рекомендовать его для проекта. Это уже не слепое копирование, а осмысленный инжиниринг.

Такие компании, как Руйцзе, часто начинают с одного типа продукции (у них это оребрённые теплообменники), а потом расширяют линейку до пластинчатых, кожухотрубных. Они становятся ?одними из своих? для проектировщиков. С ними проще общаться, быстрее вносят изменения в конструкцию, дают более длинные гарантии на месте. Это серьёзно теснит импорт в сегменте решений ?под ключ?.

Специфика применения и ?узкие места?

Если смотреть на применение, то главный потребитель в Китае — это, без сомнения, теплоэнергетика и системы центрального отопления. Масштабы городов-миллионников диктуют использование тысяч аппаратов только для одного теплового пункта. Здесь доминируют гигантские паяные пластинчатые теплообменники и разборные аппараты с пластинами под большие диаметры. Импорт здесь почти отсутствует — только локальное производство.

А вот где импорт ещё держится — так это в области специальных материалов. Пластины из титана, хастеллоя, никелевых сплавов. Китайские производители, конечно, осваивают и это, но качество металла и точность штамповки для агрессивных сред иногда всё ещё отстают. Поэтому для работы с морской водой на прибрежных электростанциях или с химически активными растворами часто закупают шведские или немецкие аппараты. Но и этот разрыв сокращается.

Проблема, с которой сталкиваются все — и покупатели, и поставщики — это совместимость запасных частей. Купил ты импортный теплообменник, а через 5 лет нужно поменять уплотнение или добавить пластины. Если поставщик ушёл с рынка или поднял цены — головная боль. Поэтому сейчас тренд на стандартизацию. Всё больше китайских производителей делают пластины, совместимые по геометрии с моделями ведущих брендов. Это убийственный аргумент для многих заказчиков: ?Берём аппарат, который можно обслуживать и у нас?. Это сильно снижает привлеканость чистого импорта.

Будущее: покупатель или конкурент?

Возвращаясь к исходному вопросу. Является ли Китай главным покупателем? На мой взгляд, эта формулировка устарела. Он был им, может быть, 15 лет назад, когда активно закупал технологии и линии. Сейчас Китай — это главный производитель и потребитель пластинчатых теплообменников для своих внутренних нужд. А на глобальном рынке он всё чаще выступает как серьёзный конкурент, предлагая бюджетные, а теперь уже и средне-технологичные решения для стран Азии, Африки, Ближнего Востока.

Покупательский спрос сместился в сегмент высоких технологий и ноу-хау. Покупают не столько железо, сколько программное обеспечение для расчёта тепловых схем, патенты на новые виды канавок пластин, автоматизированные линии для сборки. И этот рынок куда меньше и избирательнее.

Так что, отвечая для себя: если мне нужно продать партию стандартных пластинчатых теплообменников, я не буду смотреть на Китай как на основной рынок сбыта — там своя конкуренция. А вот если у меня есть уникальная технология уплотнения или сплав для работы при экстремальных давлениях, тогда да — там есть узкий, но платёжеспособный спрос. Но это уже не ?главный покупатель?, а ?нишевый технологический партнёр?. Разница огромная. Всё остальное Китай уже делает сам, часто — очень неплохо. И с каждым годом — всё лучше.