Китай: лидер по очистке аммиака?

2026-01-13

Когда слышишь этот вопрос, первая мысль — да, конечно, статистика по объёмам говорит сама за себя. Но если копнуть глубже, в саму технологическую кухню, всё становится не так однозначно. Многие, особенно на старте, путают масштаб производства с глубиной технологических решений. Китай — это не монолит, это лоскутное одеяло из десятков, если не сотен, производителей, где передовые разработки соседствуют с откровенно устаревшими подходами. И именно в этом хаосе и кроется ответ на вопрос о лидерстве — оно ситуативное, оно по конкретным нишам.

О чём на самом деле речь, когда говорят про очистку?

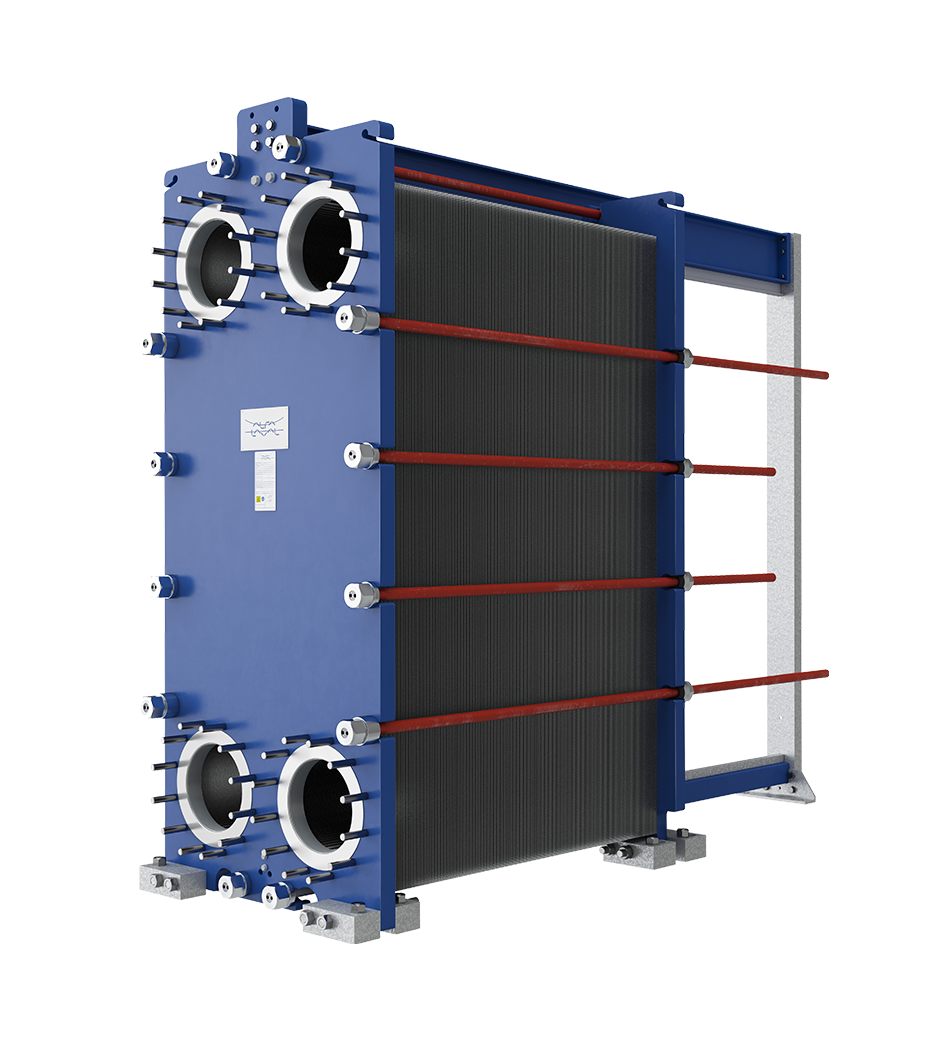

В промышленности под ?очисткой аммиака? чаще всего понимают не абстракцию, а вполне конкретные процессы в холодильной и химической отраслях. Рециркуляция, утилизация выбросов, очистка газовых потоков на производстве карбамида. И вот здесь ключевую роль играет не просто абсорбер или скруббер, а эффективный теплообмен. Потому что многие процессы очистки — это, по сути, управление температурой и фазовыми переходами.

Я много раз видел проекты, где основное внимание уделялось химическому составу промывной жидкости, а конструкция теплообменного аппарата была вторична. И это была главная ошибка. Неэффективный отвод тепла в абсорбере сводил на нет всю эффективность дорогой химии. Конденсация, охлаждение потоков — без этого никуда. И вот тут китайские инженеры, особенно те, кто работает в связке с реальными производствами, сделали огромный рывок.

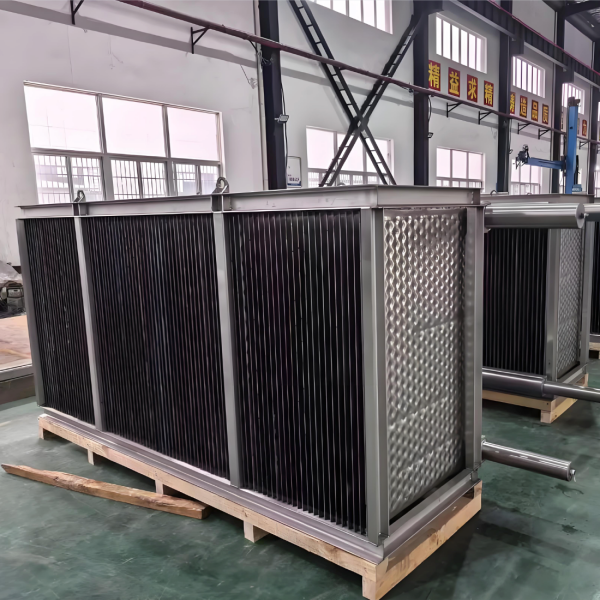

Возьмём, к примеру, оребрённые теплообменники. Казалось бы, стандартный узел. Но в контексте аммиачных систем их роль критична. Аммиак — отличный хладагент, но его утечки или необходимость очистки побочных потоков требуют аппаратов, работающих в агрессивной среде, под давлением, с высоким КПД. Просто сделать оребрение — не проблема. Сделать его так, чтобы оно десятилетиями не корродировало, не забивалось продуктами полимеризации (которые часто сопутствуют аммиачным выбросам), и чтобы его можно было эффективно обслуживать — это уже высший пилотаж.

Полевой опыт: где теория сталкивается с реальностью

Один из самых показательных кейсов, который вспоминается, связан с модернизацией системы утилизации на одном из химических комбинатов под Чунцином. Задача — повысить эффективность улавливания аммиака из вентиляционных выбросов. Проект европейский, но ключевое оборудование — теплообменные блоки — решили заказать локально. Выбор пал на компанию, которая не на слуху у всех, но которую хорошо знают в узких кругах — ООО Руйцзе Энергетическое оборудование Фошань (Ruijie). Их сайт https://www.ruijiedongli.ru не пестрит громкими слоганами, но видно, что они сконцентрировались именно на теплообменниках, в том числе для энергетики и промышленной очистки.

Их инженеры приехали на площадку не с готовым каталогом, а с вопросами. Не ?какой объём вам нужен??, а ?какой точный состав газа на входе, включая микропримеси? Какие циклы нагрузки? Какая история с отложениями на старых аппаратах??. Это был первый звоночек, что имеют дело не с продавцами железа, а с технологами. В итоге, они предложили не стандартный биметаллический оребрённый теплообменник, а кастомное решение с особым профилем ребра и материалом трубы, который лучше сопротивлялся именно нашей специфической среде.

Монтаж и пуск выявили и проблему. Их расчёты по теплопередаче были точны, но немного недооценили динамику загрязнения при пусковых режимах. Первые две недели пришлось буквально дежурить у аппарата, снимая данные по перепаду давлений. Были моменты, когда думали — вот, не справится, придётся ставить дополнительный фильтр-скруббер перед ним. Но после выхода на штатный режим и корректировки режима промывки система вышла на расчётные параметры и работает до сих пор. Этот опыт — чистая иллюстрация китайского подхода: быстрое, гибкое решение под задачу, но требующее плотной обратной связи с заказчиком на старте.

Технологические ниши, где Китай действительно силён

Если отойти от конкретного кейса, то лидерство, на мой взгляд, проявляется в нескольких точках. Во-первых, это производство оребрённых теплообменников для крупнотоннажных агрегатов. Тех самых, что стоят на заводах по производству азотных удобрений. Масштабы здесь колоссальны, и способность закрыть эту потребность качественным, а не просто дешёвым, оборудованием — это вызов. Китайские производители научились делать огромные аппараты воздушного охлаждения (АВО) и кожухотрубные теплообменники с оребрением, которые конкурируют по долговечности с европейскими, но при этом их поставка и адаптация происходят в разы быстрее.

Во-вторых, это интеграция систем. Речь не о продаже отдельного абсорбера, а о поставке целого технологического модуля очистки ?под ключ?, где теплообмен — лишь одна, хотя и критичная, часть. Здесь работает преимущество большой внутренней рыночной арены, где можно было отработать сотни конфигураций на разных производствах.

И в-третьих, что реже замечают, — это работа со ?сложными? средами. Аммиак часто идет не в чистом виде, а с примесями масла, частиц карбамида, других газов. Разработка ребра и схемы оребрения, которое меньше подвержено загрязнению и легче чистится, — это область постоянных экспериментов и патентов. На выставках в Гуанчжоу или Шанхае видишь десятки вариантов — от спирально-накатанного до сварного ребра особой формы. Это живая лаборатория.

Точки роста и подводные камни

При всей динамике, есть и слабые места. Главное — это разрыв между топовыми производителями, которые вышли на мировой уровень (и часто сотрудничают с такими гигантами, как Sinopec или CNPC), и массовым сегментом средних и мелких заводов. Заказать оборудование у последних — лотерея. Можно получить приемлемый по цене аппарат, а можно — конструкцию с грубыми просчётами по гидравлике, которая будет вечно шуметь, вибрировать или быстро обрастёт грязью. Контроль качества — битва постоянная.

Ещё один камень преткновения — послепродажное обслуживание и инжиниринг за рубежом. Если в Китае инженер приедет на объект за пару дней, то для проекта, скажем, в Средней Азии или России, сроки растягиваются, а стоимость сервиса резко растёт. Компании вроде ООО Руйцзе понимают это и постепенно развивают сети партнёров, но процесс идёт медленнее, чем рост продаж оборудования.

И, конечно, сырьё. Качество стали, алюминия для оребрения. Лучшие заводы работают на импортной или проверенной местной стали, но в нижнем ценовом сегменте до сих пор встречаются истории с ускоренной коррозией из-за несоответствия материала заявленному. Это вопрос не технологии, а бизнес-этики и зрелости рынка.

Так лидер или нет? Итоговые штрихи

Возвращаясь к заглавному вопросу. Если мерить валовыми объёмами решений, внедрённых по всему миру для очистки аммиачных выбросов и рециркуляции, то Китай, безусловно, в лидерах. Если смотреть на прорывные, уникальные технологии, которые рождаются раз в десятилетие, — здесь паритет, Запад и Япония ещё очень сильны в фундаментальных разработках.

Но настоящее лидерство, на мой взгляд, — в другом. В способности быстро, гибко и с оглядкой на стоимость предложить не идеальное в вакууме, но оптимальное для конкретного завода решение. В готовности инженера сидеть с тобой над чертежом, вносить изменения ?на ходу? и нести за это ответственность. В гигантской испытательной базе — всей национальной промышленностью.

Поэтому, когда меня спрашивают, стоит ли рассматривать Китай как источник технологий для очистки аммиака, я отвечаю: да, но с умом. Нужно чётко знать свою задачу, уметь провести технический диалог на одном языке (в прямом и переносном смысле) и выбирать не по цене, а по портфолию реализованных проектов в схожей области. Как у той же Ruijie — их сила не в громком имени, а в глубокой специализации на теплообмене для энергетики и промышленности. Это и есть сегодняшнее лицо китайского технологического лидерства — не громкое, но очень предметное.