Китай: лидер по рекуператорам отходящих газов?

2026-01-10

Вот вопрос, который в последнее время всё чаще всплывает в разговорах на выставках или в переписке с заказчиками из СНГ. Сразу скажу — ответ не так однозначен, как хотелось бы. Многие, услышав ?Китай?, мысленно ставят галочку ?дешёвое и не очень?. Но в сегменте рекуператоров, особенно для средних и крупных промышленных установок, картина за последние 5-7 лет изменилась кардинально. Это не про ?лидерство? в классическом смысле с подавляющей долей рынка, а про то, что китайские производители стали предлагать решения, которые заставляют серьёзно считать и пересматривать спецификации.

Откуда растут ноги у этого вопроса

Всё началось с того, что лет 10 назад на рынок хлынул поток простейших кожухотрубных теплообменников из Китая по ценам, которые казались просто смешными. Их покупали, ставили, они работали — недолго и неэффективно, но сам факт ?китайской доступности? закрепился. Тогда и сформировался главный стереотип: да, они делают, но для серьёзных процессов не годятся. Я и сам так думал, пока в 2018 году не столкнулся с проектом по утилизации тепла от печей обжига на одном керамическом заводе под Алматы.

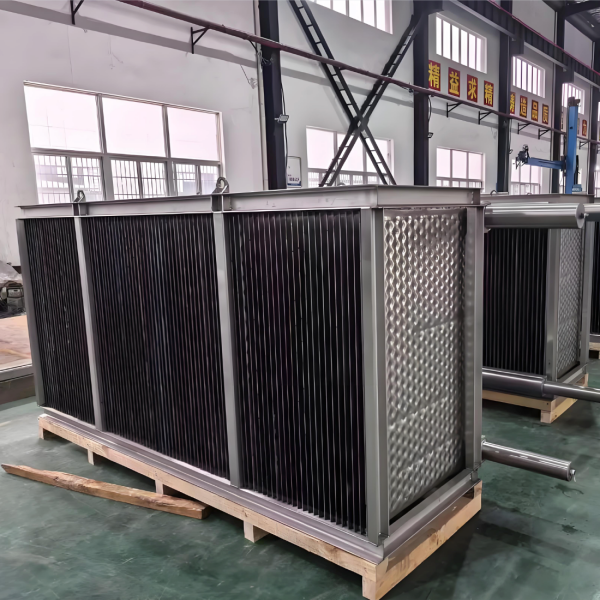

Заказчик изначально хотел европейский агрегат, но бюджет трещал по швам. Стали искать альтернативы. Наткнулись на несколько китайских компаний, которые предлагали не просто ?теплообменник?, а готовый модуль рекуперации с расчётами под конкретный состав отходящих газов — там была и сажа, и пары кислот. Одной из таких компаний была как раз ООО Руйцзе Энергетическое оборудование Фошань (их сайт — https://www.ruijiedongli.ru). Они позиционировали себя как специалисты именно по оребрённым теплообменникам, что для агрессивных сред с высокой склонностью к загрязнению — ключевой момент. В их описании не было размытых фраз, а чётко указано: работаем с газами печей, двигателей, котельных, подбираем материал ребра и шаг именно под вашу золу и температуру точки росы.

Мы отправили им ТЗ с большим скепсисом. Прислали расчёт в Excel, не шаблонный, а с вопросами по нашим конкретным данным — пиковые нагрузки, график остановок на очистку, какая вода будет в контуре. Это был первый звонок, что имеют дело не с торговой фирмой, а с инженерами. Цена их предложения была на 40% ниже чешского аналога. Решили рискнуть, но с условием поэтапной оплаты и испытаний на месте.

Что на практике оказалось за этой ?дешевизной?

Агрегат приехал. Сразу бросилось в глаза качество сварных швов и сборки — аккуратно, ровно, без потёков. Но главное было внутри. Они использовали биметаллические трубки: внутренняя вставка из нержавейки AISI 316L для контакта с газом, а внешняя часть с накатным алюминиевым оребрением — для воздушного контура. Это не революция, но такой подход для удешевления без потери стойкости к коррозии — грамотный ход. Европейцы бы, скорее всего, предложили цельную нержавейку, что в разы дороже.

Смонтировали, запустили. Первые полгода работал стабильно, КПД утилизации тепла держался на расчётных 72%. Проблемы начались позже, и они были предсказуемы — зарастание сажей и пылью со стороны газа. Но тут вина не столько аппарата, сколько нашего технологического регламента. Китайцы в документации чётко прописали рекомендацию по импульсной продувке раз в две недели. Мы же, экономя на остановках, растянули до месяца. Когда вскрыли, картина была печальной.

Тут проявился интересный момент. Связались с Руйцзе, описали проблему. Они не стали отнекиваться, а прислали подробную схему модернизации узла очистки — предложили доустановить несколько форсунок с определённым углом входа. Чертежи были бесплатно. По сути, они знали слабое место своего же аппарата в таких условиях и держали наготове решение. Это дорогого стоит. После доработки циклы очистки удалось вывести на штатный режим.

Не только цена, а подход к инжинирингу

Вот после этого случая я стал внимательнее смотреть на китайский сегмент. Главное изменение — смещение от производства ?железа? по чертежам к предпродажному инжинирингу. Сейчас многие достойные заводы из Фошаня, Шанхая, Уси имеют в штате расчётные отделы, которые умеют работать в HTRI или собственных САПР. Они не ждут от тебя готового чертежа, а просят техусловия и предлагают варианты.

Конечно, глубина этого инжиниринга разная. Где-то могут настаивать на использовании только своих стандартных размеров трубных досок, что не всегда оптимально. Где-то перестраховываются и закладывают слишком большой запас по площади, увеличивая габариты и стоимость. Но сам факт диалога на техническом уровне — это уже не 2010-е годы.

Ещё один важный момент — материалы. Если раньше всё было в основном углеродистая сталь, то сейчас свободно предлагают дуплекс, инконель, хастелой под заказ. Да, срок изготовления растёт, да, нужен серьёзный аванс. Но возможность получить аппарат из специсплава за цену всё ещё ниже европейской — это сильный аргумент для нишевых проектов, например, в химии или переработке отходов.

Где подводные камни и как не прогореть

Опыт, в том числе и негативный, подсказывает несколько правил работы с китайскими поставщиками рекуператоров. Первое — никогда не работать с чистыми торговцами (trading company). Нужен именно завод (manufacturer). Проверить это можно видеозаписью цеха с просьбой показать конкретный станок или процесс. Руйцзе, к примеру, сразу вышли на Zoom и провели виртуальную экскурсию по участку накатки рёбер.

Второе — детализировать ТЗ до предела. Не ?отходящие газы печи?, а полный состав, включая колебания по сезонам, размер и абразивность твёрдых частиц, график работы установки. Чем больше данных, тем меньше будет неприятных сюрпризов. Китайские инженеры часто принимают недостающие данные по умолчанию, исходя из своего опыта, который может не совпасть с вашим.

Третье — контроль на всех этапах. Обязательно требовать фотоотчёты по ключевым этапам: испытания труб на давление, сборка пучков, окраска. И главное — гидравлические испытания готового аппарата. Лучше за свой счёт нанять инспекционную компанию в Китае для выборочного контроля. Экономия в 5-7 тысяч долларов на этом этапе может обернуться многомесячным простоем позже.

Был у меня неудачный опыт с другим поставщиком, когда для рекуператора газов дизель-генератора прислали аппарат с оребрением, рассчитанным на чистый воздух, а не на выхлоп с сажей. Чистили его каждую неделю. Оказалось, в ТЗ нечётко указали тип газа, а менеджер, стремясь закрыть сделку, не уточнил. Аппарат в итоге переделали, но время и нервы были потрачены.

Так лидер или нет? Взгляд из цеха

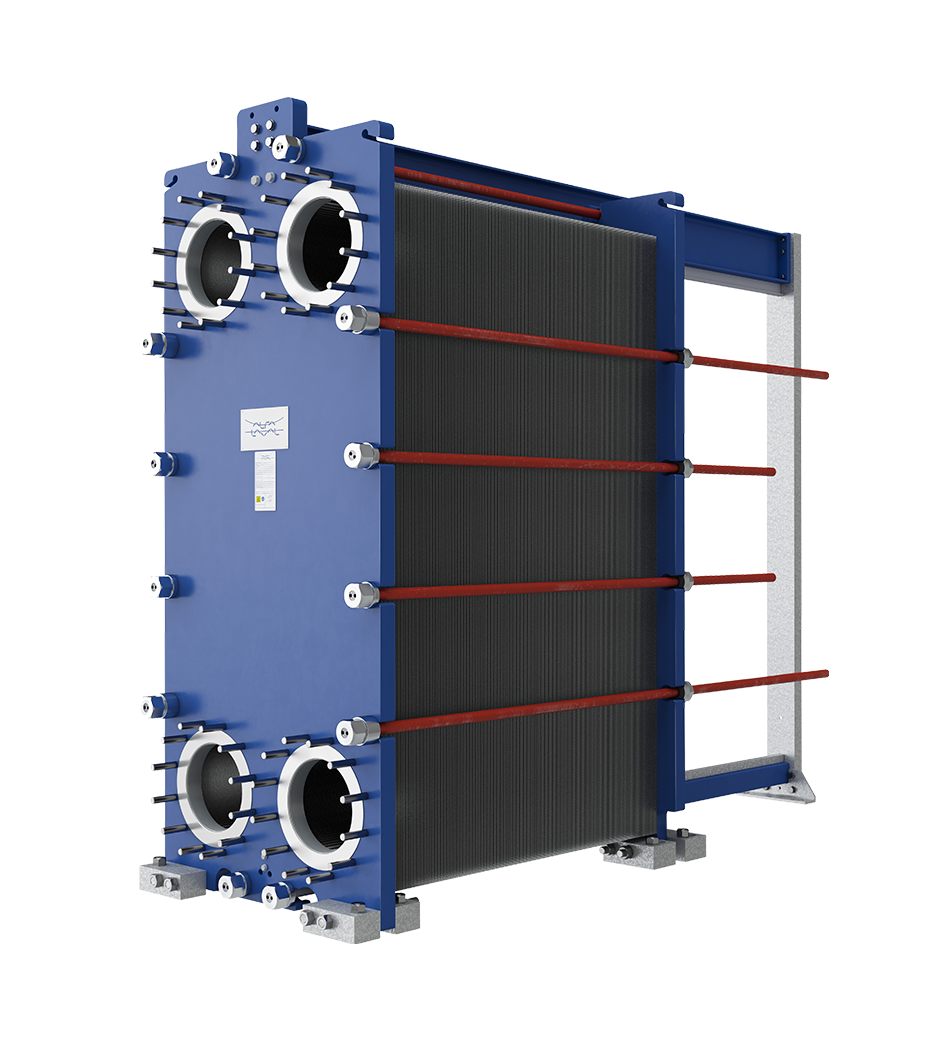

Возвращаюсь к изначальному вопросу. Если говорить о массовом, стандартном сегменте для типовых задач (подогрев воздуха в котельных, простые технологические потоки), то Китай, безусловно, мировой лидер по объёмам и ценовому предложению. Качество здесь вышло на хороший средний уровень, предсказуемое.

Для сложных, коррозионно-активных сред с риском загрязнения они стали очень серьёзными игроками, способными давать кастомные решения. Их сильная сторона — гибкость и скорость реакции на нестандартный запрос. Европейский завод будет месяц делать расчёт и запросит в 2-3 раза больше денег. Китайский — сделает расчёт за неделю, предложит цену, с которой можно выходить на тендер, и согласует 10 правок по чертежам без лишних вопросов.

Но ?лидер? подразумевает и технологическое превосходство, задавание трендов. Этого пока нет. Инновации в области новых схем течения, композитных материалов, методов самоочистки всё ещё идут из Европы, США, Японии. Китайские компании пока в роли очень способных и быстрых последователей, которые умело адаптируют известные решения под запрос рынка, делая их доступнее.

Поэтому, когда мне теперь задают этот вопрос, я отвечаю так: если вам нужен надёжный и эффективный рекуператор отходящих газов для сложных условий, и бюджет ограничен — китайские производители, вроде упомянутой ООО Руйцзе или других профильных заводов, находятся в коротком списке обязательных для рассмотрения. Это не покупка кота в мешке, а осознанный выбор, требующий грамотного технического диалога. А ?лидерство? — понятие относительное. В экономике проекта — часто да. В абсолютной технологической новизне — пока нет. Но грань стремительно стирается.