Монтаж пластинчатого теплообменника: инновации?

2026-02-01

Когда слышишь про инновации в монтаже пластинчатых теплообменников, сразу думаешь о роботах или умных датчиках. Но чаще всего всё упирается в старый добрый человеческий опыт и внимание к деталям, которые никакой софт не заменит.

Что на самом деле скрывается за ?современным монтажом?

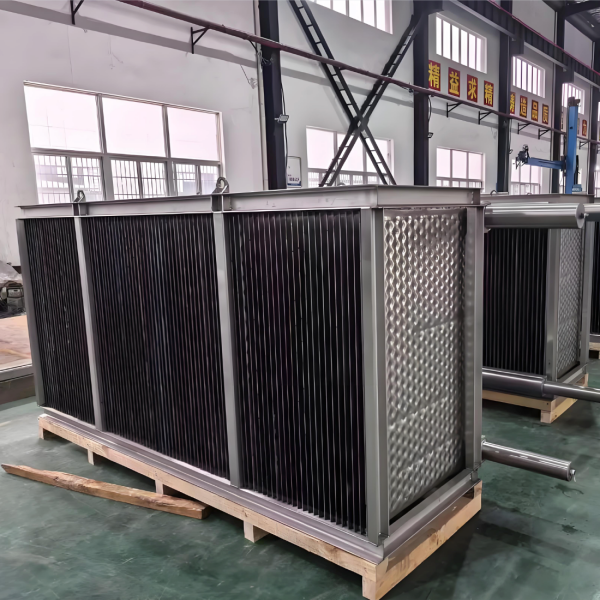

Вот берём, к примеру, ситуацию: приезжаешь на объект, а там коробки с теплообменником от какого-нибудь производителя вроде ООО Руйцзе Энергетическое оборудование Фошань. Комплектация вроде полная, схемы есть. Но если монтажник впервые видит конкретную модель, может начаться самое интересное. Инновация? Часто это просто грамотное прочтение паспорта и понимание, почему прокладки именно такой твердости идут в комплекте, а не другие.

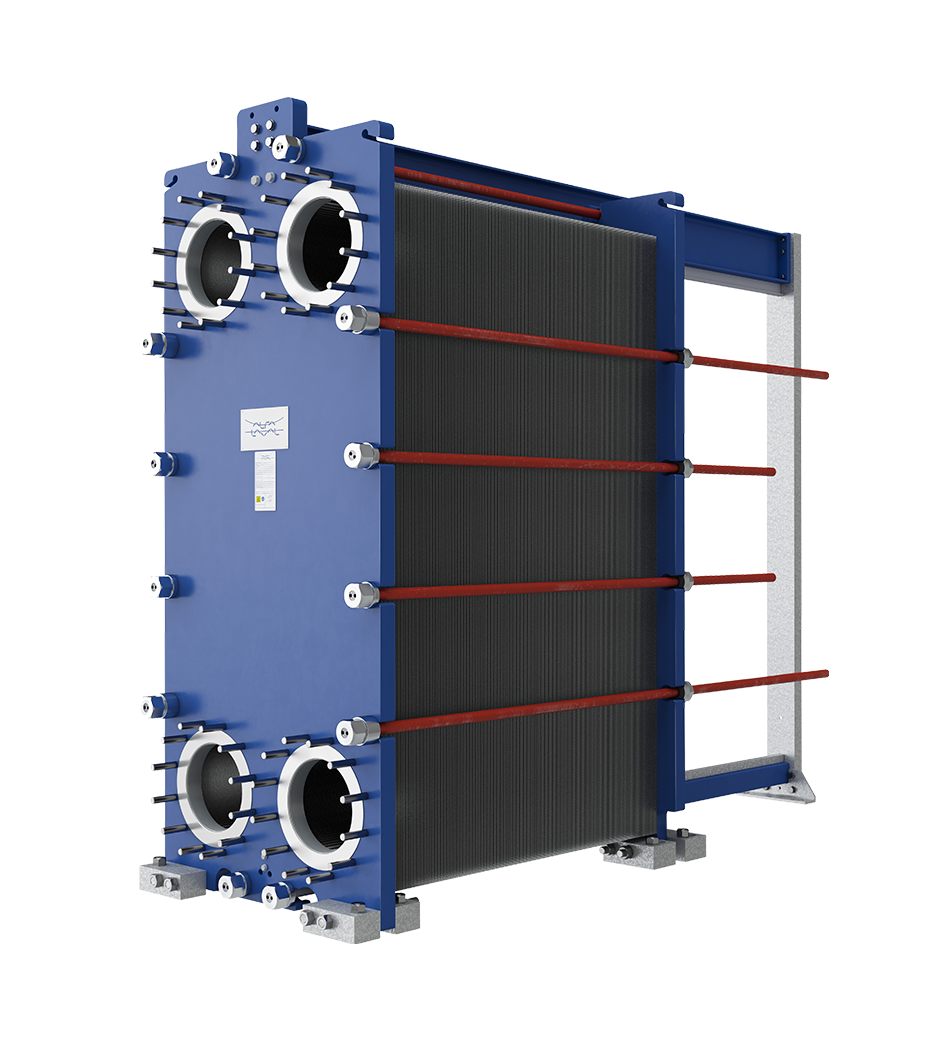

Многие думают, что главное — затянуть все болты с одинаковым моментом. Это база, да. Но перед этим нужно оценить состояние трубных присоединений на месте. Бывало, фланцы подводящих линий оказывались с небольшим перекосом, и если сразу начать стягивать пакет пластин, можно получить неравномерное давление на прокладки. В итоге — течь через полгода работы. Так что инновация здесь — это лазерная центровка? Не всегда. Чаще — набор щупов и опытный глаз, чтобы вовремя заметить несоосность.

Или взять сам процесс обвязки. Сейчас много говорят о предварительном цифровом моделировании. Это полезно, но на практике часто выходит, что смоделированные трубы натыкаются на существующие кабельные лотки. Поэтому настоящая ?инновация? — это умение быстро адаптировать схему обвязки на месте, имея в голове несколько стандартных решений. Иногда проще и надёжнее сделать дополнительный колено, чем перекладывать тонну конструкций.

Прокладки, моменты затяжки и прочие ?мелочи?, которые решают всё

Вот здесь кроется 90% успеха или провала. Производители, такие как Руйцзе, часто поставляют аппараты с прокладками, уже установленными в канавки. Казалось бы, работай. Но при длительном хранении на складе, особенно в холоде, резина теряет эластичность. Инновационный подход? Прогреть склад? Нет. Просто перед монтажом нужно визуально проверить каждую прокладку на предмет микротрещин, особенно в углах. Лучше потратить лишний час, чем потом разбирать всю систему.

Моменты затяжки. Таблицы даны, динамометрические ключи есть. Но ключ ключу рознь. Дешёвый ключ может ?врать? на 10-15%. А если затянуть одну сторону сильнее, пластины могут перекоситься. Приходится использовать калиброванный инструмент и вести затяжку строго крест-накрест, по нескольку проходов, каждый раз увеличивая момент. Это не инновация, это ремесло. Но почему-то на многих объектах этим пренебрегают, стягивая всё за один заход ?до упора?.

И ещё один нюанс — чистота. Кажется очевидным, но перед сборкой нужно продуть и протереть все пластины и прокладки. Одна мелкая стружка, оставшаяся между пластинами, создаст точечное напряжение и со временем приведёт к повреждению. Мы как-то раз столкнулись с течью из-за песчинки, попавшей при монтаже на улице в ветреный день. Теперь всегда используем временные защитные кожухи из плёнки при сборке.

Когда автоматизация помогает, а когда мешает

Сейчас появляются системы с дистанционным контролем давления и температуры на коллекторах. Это, безусловно, полезно для диагностики. Но во время монтажа слепая вера в автоматику опасна. Например, датчики могут быть установлены на некотором удалении от самого аппарата, и покажут они усреднённую картину. А локальный перегрев или завоздушивание в одном из каналов можно обнаружить только тактильно — рукой на ощупь по разнице температур на входном и выходном коллекторах, или на слух.

Пробовали мы использовать тепловизор для проверки равномерности прогрева после запуска. Инструмент классный, показывает разницу в пару градусов. Но интерпретировать картинку нужно уметь. Однородное поле — хорошо. А вот если видна явная холодная зона — это либо воздушная пробка, либо засор. Автоматика может подать сигнал ?аномалия?, но не скажет, в чём именно причина. Приходится идти и стравливать воздух через ручные клапаны, которых, кстати, в некоторых современных компактных моделях и не предусмотрено — это минус.

Так что инновации в инструментах — это хорошо, но они не отменяют необходимости понимать физику процесса. Самый продвинутый датчик не заменит опыта, когда по изменению звука работы насосной группы понимаешь, что в теплообменнике что-то не так, ещё до того, как сработала аварийная сигнализация.

Кейс из практики: замена на ходу

Был у нас проект, где нужно было заменить старый кожухотрубный теплообменник на пластинчатый в системе отопления жилого комплекса. Остановить систему на две недели нельзя. Инновационным решением была признана разработка схемы последовательного переключения с байпасом. Но вся сложность была в монтаже нового аппарата в стеснённых условиях старой котельной.

Пришлось делать точнейшие замеры, а потом заказывать аппарат с нестандартными присоединительными размерами, чтобы вписаться в существующие фланцы. Работали с поставщиком, в том числе рассматривали варианты от ООО Руйцзе Энергетическое оборудование Фошань, так как у них была гибкость в изготовлении под конкретные габариты. Ключевым было не просто сделать аппарат, а чтобы его можно было физически закатить и поднять на место, имея всего 10 см зазора сверху.

Сам монтаж вели в ночную смену, когда нагрузка на систему минимальна. Собрали новый теплообменник рядом на временной раме, подготовили все коммуникации, а затем сделали быструю перекоммутацию за 4 часа. Да, пришлось повозиться с выравниванием — старые трубы были совсем не в уровне. Использовали компенсационные патрубки. Запустили, прогрели, стравили воздух. Система вышла на режим. Здесь инновацией была не технология, а логистика и подготовка работ.

После этого случая я убедился, что самый крутой пластинчатый теплообменник — это тот, который не только эффективен по паспорту, но и спроектирован с учётом реалий монтажа. И что часто самые большие проблемы возникают не с самим аппаратом, а с тем, что его окружает.

Мысли вслух: куда всё движется?

Если говорить об истинных инновациях в монтаже, то, на мой взгляд, это не гаджеты, а материалы. Появление прокладок из этилен-пропиленового каучука (EPDM), стойких к более высоким температурам и агрессивным средам, серьёзно упростило жизнь. Раньше для пара или гликолевых смесей нужны были специальные аппараты, а теперь один и тот же можно адаптировать под разные задачи, просто сменив тип прокладок при обслуживании.

Ещё один тренд — это модульность. Крупные производители, включая упомянутую компанию (их сайт, кстати, https://www.ruijiedongli.ru, можно посмотреть каталоги), предлагают разборные аппараты, где можно легко нарастить или уменьшить количество пластин прямо на объекте, меняя тепловую мощность. Для монтажников это означает, что не нужно каждый раз заказывать новый аппарат под изменившиеся условия. Достаточно иметь запасной комплект пластин и прокладок. Это уже реальная экономия времени и средств.

Но есть и обратная сторона. Стремление к миниатюризации и увеличению эффективности приводит к тому, что пластины становятся тоньше, каналы уже. С одной стороны, это хорошо для теплообмена. С другой — такие аппараты гораздо чувствительнее к качеству теплоносителя. Малейшая накипь или шлам — и они забиваются. Поэтому современный монтаж теперь почти всегда включает в себя рекомендации по установке дополнительных фильтров тонкой очистки и систем водоподготовки. Без этого даже идеально смонтированный аппарат долго не проработает.

В итоге, отвечая на вопрос из заголовка: инновации в монтаже есть, но они редко бывают революционными. Чаще это эволюция: более продуманные конструкции аппаратов, более стойкие материалы, более точный инструмент. А основа — внимание, аккуратность и понимание принципов работы — остаётся неизменной. Самый совершенный пластинчатый теплообменник в руках невнимательного монтажника — это будущая проблема. И наоборот, даже простой аппарат, грамотно и с душой установленный, будет служить годами без проблем. Вот такая, казалось бы, простая истина, до которой многие доходят только через собственные ошибки.