Пластинчатые теплообменники: технические тренды 2024?

2026-02-02

Если честно, когда видишь очередной прогноз по трендам, часто хочется зевнуть — столько воды льётся про цифровизацию и устойчивость, будто все разом забыли, что теплообменник — это прежде всего железо, которое должно годами держать давление, температуру и среду. Но в этом году, кажется, есть о чём поговорить без пустых лозунгов. Не про то, что модно, а про то, что реально меняет работу на объектах — от котельных до химических производств. И да, часть этих изменений связана с тем, что некоторые вещи, которые раньше казались избыточными или слишком дорогими, начинают потихоньку входить в норму.

Материалы: не только нержавейка 316

Всегда был стандарт — AISI 316 для большинства сред, 304 для воды, титан для морской. Но в последние пару лет запросы стали сложнее. Клиенты приносят схемы с такими комбинациями температур и сред, что иногда диву даёшься. Например, проекты с утилизацией тепла дымовых газов, где есть конденсат — тут уже 316L может не вытянуть, начинаются разговоры про супер-аустенитные стали типа 904L или даже дуплексы. Цена, конечно, кусается, но когда считают срок службы и простои, иногда соглашаются.

Интересно наблюдать за алюминиевыми пластинами. Не для всех, конечно. Но для низкотемпературных систем, типа тепловых насосов или солнечных установок, интерес растёт. Лёгкость, отличная теплопроводность. Проблема всегда была в пайке и стойкости к некоторым хладагентам. Но производители, кажется, нашли какие-то решения — вижу больше предложений на рынке. Правда, пока осторожничаю — без долгосрочных тестов на реальных объектах сложно судить.

А вот что точно стало чаще встречаться — это комбинированные пакеты. Не весь аппарат из одного материала, а часть пластин — из одного, часть — из другого. Например, для контуров с разной агрессивностью среды. Технически сложнее в сборке и расчёте, но для специфичных задач экономит немалые деньги. Помню один проект для пищевого комбината, где так и сделали — для молочного контура одни пластины, для контура мойки с щелочью — другие. Работает уже третий год, жалоб нет.

Конструкция пластин: геометрия как инструмент оптимизации

Раньше казалось, что все профили уже придуманы — шахматный, змейка, канальный. Ан нет. Тренд — не столько в изобретении новой формы, сколько в тонкой адаптации под конкретный параметр. Вижу, что крупные игроки, да и некоторые нишевые производители, всё чаще предлагают не просто каталоговый вариант, а расчёт под заданные параметры с небольшими изменениями углов атаки, глубины канавок.

Особенно это заметно в секторе пластинчатых теплообменников для энергетики, где важен каждый процент КПД. Увеличение поверхности теплообмена без роста габаритов — это священный Грааль. И здесь идёт работа над т.н. асимметричными каналами — когда профиль для горячего и холодного контура немного разный, чтобы лучше соответствовать разным вязкостям и расходам. На бумаге выгода есть, но на практике монтажникам нужно быть внимательнее — перепутать пластины становится проще.

Ещё один момент — уплотнения. Тут прогресс идёт медленно, но верно. EPDM, NBR, Viton — спектр стандартный. Но стали появляться композитные вставки в зонах наибольшего давления, какие-то многослойные конструкции. Цель — не просто держать, а держать дольше без подтяжек. Для клиента, который ненавидит плановые остановки, это весомый аргумент. Сам видел, как на одной ТЭЦ после замены старых уплотнений на такие продвинутые межремонтный интервал увеличили почти на 40%.

Цифра: не умный ради умного, а данные для решения

Вот тут много шума. Каждый второй говорит про IoT и теплообменник 4.0. На деле, если отбросить маркетинг, тренд 2024 — это не столько навешивание датчиков на каждый болт, сколько интеграция данных теплообменника в общую систему управления процессом. Раньше часто было: стоит себе аппарат, показывает температуру на входе-выходе, и всё. Сейчас всё чаще закладывают точки для замера перепада давлений в реальном времени, причём с точностью, достаточной не просто для сигнализации, а для анализа.

Зачем? Для предиктивного обслуживания. Не ждать, когда упадёт эффективность или потечёт, а видеть тренд. Например, постепенный рост перепада давления при том же расходе — явный признак начала загрязнения или образования отложений. Система может сама предложить график промывки, сопоставив его с планами остановки производства. Это уже не фантастика, такие решения поставляют, например, некоторые инжиниринговые компании, интегрируя оборудование с системами типа SCADA.

Но есть и подводные камни. Добавляя датчики и интеллект, мы добавляем точки потенциального отказа. И стоимость, конечно. Для небольшой котельной в посёлке это всё может быть избыточно. А вот для крупного химического или нефтеперерабатывающего завода, где остановка линии — это миллионы убытков, такая инвестиция окупается быстро. Ключ — в адекватном выборе. Не делать самый умный теплообменник, а делать достаточно оснащённый для конкретной задачи.

Энергоэффективность: давление vs. компактность

Требования к энергоэффективности ужесточаются не только на бумаге. Заказчики реально считают операционные расходы. И тут возникает классический конфликт: для высокой эффективности теплообмена нужны более тонкие каналы и развитая поверхность, но это ведёт к росту гидравлического сопротивления. А большее сопротивление — это больше затраты на насосы, на прокачку.

Тренд, который я наблюдаю — это более тонкий тепловой и гидравлический расчёт на стадии проектирования. Не просто подобрать по каталогу, а промоделировать несколько вариантов компоновки пластин, чтобы найти баланс между размером аппарата (а значит, его ценой) и будущими затратами на электроэнергию для насосов. Иногда выгоднее взять аппарат чуть больше и дороже, но с меньшим перепадом давления, если насос будет работать годы.

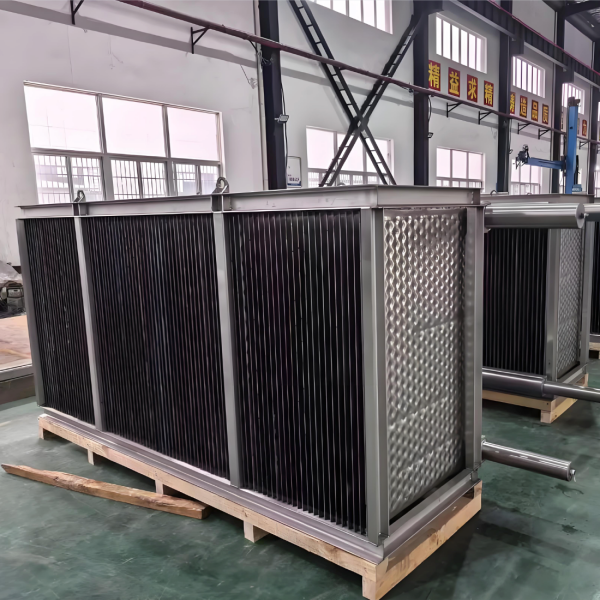

Любопытный кейс был с одним нашим партнёром, ООО Руйцзе Энергетическое оборудование Фошань. Они как раз занимаются оребрёнными теплообменниками, но у них есть и линейка пластинчатых. Так вот, в одном проекте по модернизации системы теплоснабжения они предложили нестандартное решение — каскад из двух теплообменников разной геометрии пластин. Первый — с более агрессивной геометрией, снимает основную разницу температур, второй — с более спокойным профилем, добивает температуру. В итоге общее гидравлическое сопротивление системы оказалось ниже, чем если бы ставили один большой аппарат с усреднёнными параметрами. Решение неочевидное, требует больше места и трубной обвязки, но по итоговому энергопотреблению насосной станции дало экономию. Подробности их подходов можно посмотреть на https://www.ruijiedongli.ru. Это хороший пример, когда тренд — это не слепое следование стандартам, а инженерный поиск.

Сервис и ремонтопригодность: философия меняется

Раньше часто было: сломалось — меняем целиком или везём на завод. Сейчас время — самый дорогой ресурс. Поэтому всё больше внимания уделяется тому, как быстро и силами местного персонала можно провести диагностику и мелкий/средний ремонт.

Производители, чувствуя этот запрос, стали лучше думать о конструкции. Например, делать раму разборной не на болтах, которые могут закиснуть за годы, а на быстросъёмных зажимах. Или маркировать пластины и уплотнения не только номером партии, но и QR-кодом, по которому можно мгновенно получить паспорт, схему укладки и даже видеоинструкцию по разборке. Мелочь? Для инженера на удалённой площадке в мороз — нет.

Ещё один момент — доступность запчастей. Тренд на диджитализацию коснулся и этого. Ведётся работа по созданию цифровых двойников аппаратов, где можно видеть не только исходную спецификацию, но и историю замен уплотнений, пластин. Это позволяет прогнозировать потребность в запчастях и формировать локальные складские запасы критических компонентов. Для компаний, у которых десятки однотипных теплообменников в разных филиалах, это огромная экономия на логистике и времени простоя.

В общем, если подводить некий итог, то тренды 2024 — это не революция, а эволюция. Сдвиг от универсальных решений к более кастомизированным. От простой продажи железа — к продаже работоспособности и надёжности в конкретных условиях. И от изолированного оборудования — к элементу цифровой экосистемы предприятия. Главное, как всегда, — не гнаться за модным словом, а чётко понимать, какая задача стоит перед аппаратом, и какие из этих трендов действительно помогут её решить, а какие останутся лишь красивой картинкой в каталоге.