ТР1-ТР4: инновации в эксплуатации и экологии?

2026-02-01

Когда слышишь про инновации в ТР1-ТР4, сразу представляешь что-то сверхновое, лабораторное. Но на деле часто всё упирается в старую добрую надежность и попытки заставить старые системы работать чище. Многие ждут революции, а она иногда в мелочах — в том, как уплотнение стоит или как антифриз циркулирует.

От бумажных норм к реальной эксплуатации

В теории, переход с ТР1 на ТР4 — это про экологию и эффективность. На практике же, особенно на старых объектах, это часто выглядит как попытка вписать новое оборудование в старые фундаменты. Помню проект по модернизации котельной, где под новый теплообменник пришлось переделывать всю обвязку — нестыковки по патрубкам были в пару сантиметров, а это вылилось в неделю простоев и пересчет нагрузок. Инновация? Скорее, инженерная рутина, без которой никакие ТР4 не заработают.

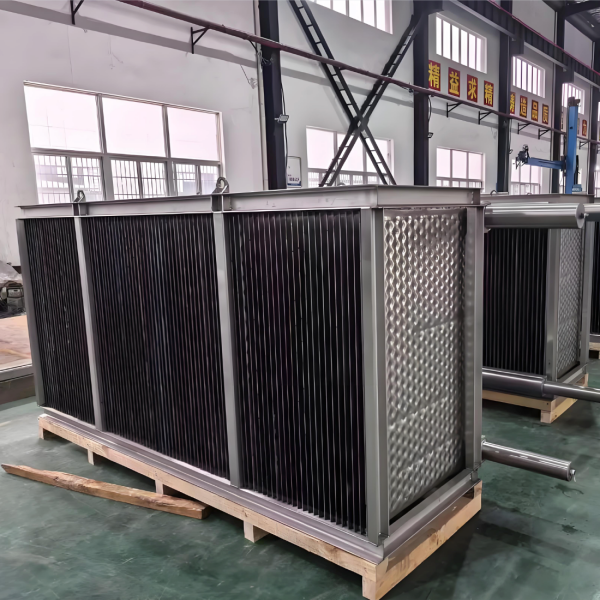

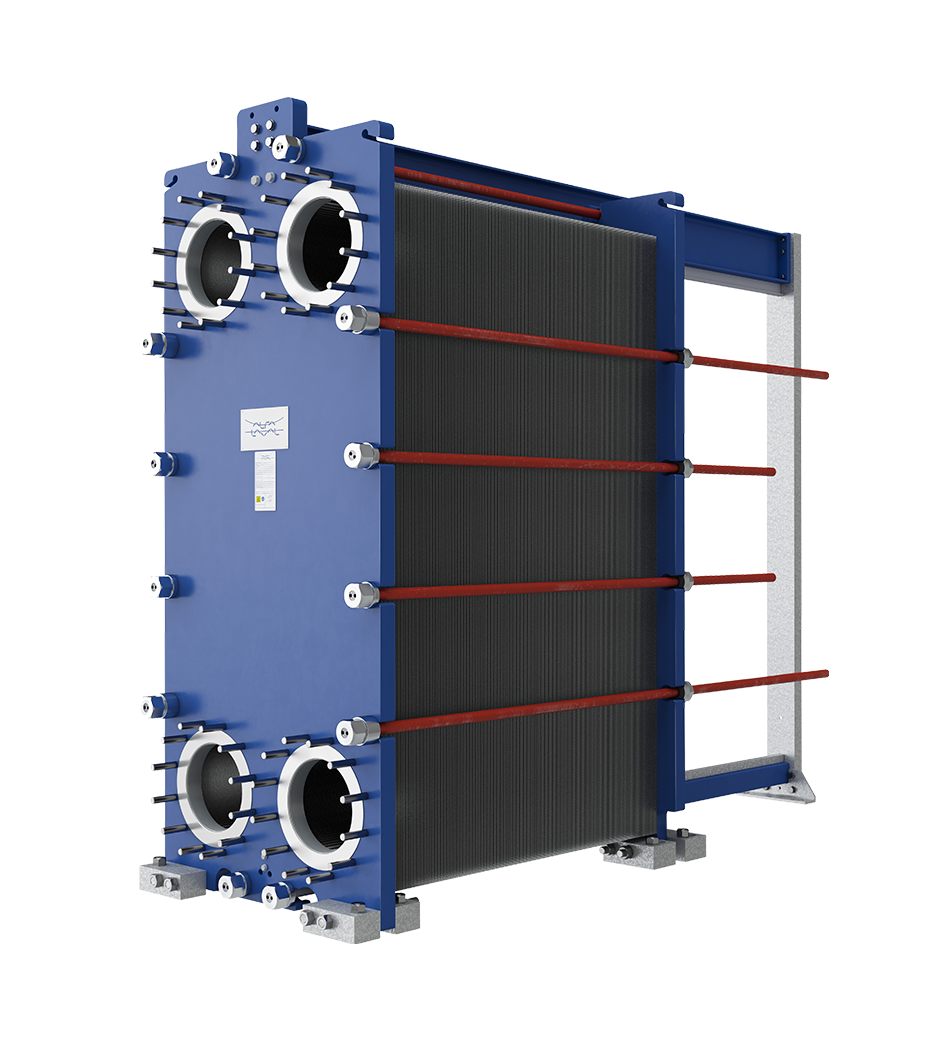

Именно здесь часто вспоминаешь про поставщиков, которые понимают эту кухню. Вот, к примеру, на сайте ООО Руйцзе Энергетическое оборудование Фошань (https://www.ruijiedongli.ru) видно, что компания занимается оребренными теплообменниками — а это как раз та деталь, которая в модернизации часто становится ключевой. Не просто продать агрегат, а предложить решение под существующие условия. В их практике, насколько я знаю, бывали случаи, когда подбирали вариант с измененным шагом оребрения именно под низкокачественный теплоноситель на одном из заводов — это и есть та самая приземленная инновация.

Частый просчет — думать только о КПД нового аппарата. А ведь важно, как он поведет себя в существующем контуре, с имеющимися насосами, возможными перепадами давления. Бывало, ставили эффективный по паспорту теплообменник, а он начинал шуметь или быстро зарастать из-за неучтенной скорости потока. Приходится возвращаться к основам — к гидравлике, к химии воды. Без этого любые инновации повисают в воздухе.

Экология как побочный продукт, а не лозунг

С экологией сейчас творится какая-то странная история. Все говорят о снижении выбросов, и это правильно. Но в контексте ТР1-ТР4 экологический эффект часто достигается не напрямую через зеленые технологии, а через банальное снижение расхода топлива за счет более полного съема тепла. То есть, по сути, через старую добрую экономию. Иногда кажется, что мы заново открываем прописные истины, просто оборачивая их в новые аббревиатуры.

Конкретный пример: на одной ТЭЦ внедряли систему рекуперации тепла уходящих газов с использованием компактных теплообменников. Идея не нова, но нюанс был в материале — пришлось искать сплав, стойкий к конденсату, который содержал следы серы. Пару вариантов современных сплавов не выдержали и года, начали корродировать. В итоге остановились на, условно говоря, старом проверенном составе, но с измененной технологией пайки ребер. Выигрыш по температуре уходящих газов был на 15-20 градусов, что дало и экономию, и снижение выбросов. Но путь к этому был через практику, а не через каталог.

И здесь снова важно, кто поставляет оборудование. Если компания, та же ООО Руйцзе, реально имеет опыт в изготовлении оребренных теплообменников для сложных сред, то ее инженеры могут заранее предупредить о таких рисках. В их сфере, как я понимаю, часто приходится балансировать между эффективностью теплоотдачи и стойкостью материала — это и есть та самая точка, где рождается реальная экология эксплуатации.

Провалы, которые учат больше, чем успехи

Хочется рассказать и о неудаче. Пытались как-то внедрить умную систему промывки для теплообменников ТР3, которая по датчикам перепада давления должна была запускать химическую очистку. Звучало здорово: автоматика, экономия реагентов, постоянная чистота поверхности. На деле датчики забивались шламом быстрее, чем сам аппарат, и система либо молчала, когда уже надо было чистить, либо, наоборот, срабатывала каждые два часа. Потратили кучу времени на отладку, в итоге вернулись к плановой промывке по графику, но с оптимизированным составом реагента. Вывод: не всегда сложнее — значит лучше. Иногда надежнее простая, но хорошо просчитанная схема.

Этот опыт заставил по-другому смотреть на любые инновационные решения. Сейчас, когда слышу про что-то подобное, первым делом спрашиваю: а как это поведет себя через три года в условиях постоянной вибрации, перепадов температуры и неидеального техобслуживания? Часто ответа нет. Поэтому сейчас склоняюсь к решениям, где минимум сложной автоматики, но максимум внимания к качеству основных компонентов — тех же трубок и ребер в теплообменнике.

Кстати, о ребрах. В процессе той неудачи обратили внимание, что проблема была не только в автоматике. Сама конструкция теплообменника способствовала быстрому забиванию в определенных зонах. Пришлось консультироваться со специалистами, в том числе изучая опыт производителей, которые глубоко в теме. На том же ruijiedongli.ru видно, что профиль компании — именно оребренные теплообменники. Иногда решение лежит не в добавлении цифрового слоя, а в грамотном изменении физической геометрии аппарата. После той истории мы для аналогичных условий стали заказывать аппараты с переменным шагом оребрения — и проблема с забиванием снизилась раза в полтора.

Интеграция нового в старое: главный вызов

Пожалуй, самый сложный аспект работы с ТР1-ТР4 — это не сами аппараты, а их встройка в действующие технологические цепочки. Часто инновация заключается не в теплообменнике, а в способе его обвязки, изоляции или подключения к системе управления. На одном из объектов при замене блока ТР2 на ТР4 столкнулись с тем, что новые параметры по температуре обратки потребовали менять настройки всей последующей ступени подогрева сетевой воды. Получился каскад изменений.

При этом документация на старое оборудование часто утеряна или неполна. Приходится действовать как саперы — осторожно, с постоянными замерами до и после. В таких условиях готовое типовое решение срабатывает редко. Нужен поставщик или производитель, который готов вникнуть в детали и, возможно, предложить нестандартный размер или компоновку. Это та самая практическая работа, которая никогда не попадает в красивые презентации про инновации.

В этом контексте, если вернуться к примеру компании из Фошаня, их ценность может заключаться именно в гибкости. Производство оребренных теплообменников — это часто штучная или мелкосерийная работа под конкретные условия. Умение сделать аппарат не по стандартному каталогу, а под существующие патрубки и с заданными термическими характеристиками — это и есть та самая интеграционная инновация, которая решает реальные проблемы на месте.

Что в сухом остатке? Мысли вслух

Так где же инновации в ТР1-ТР4? На мой взгляд, они давно сместились из области прорывных технологий в область адаптации, материаловедения и грамотной инженерии. Это менее заметно, но гораздо важнее для ежедневной эксплуатации. Самый современный аппарат будет бесполезен, если его нельзя обслуживать имеющимся у персонала инструментом или если для его ремонта нужно ждать запчасть полгода из-за границы.

Поэтому сейчас при выборе оборудования я в первую очередь смотрю не на максимальный КПД в идеальных условиях, а на ремонтопригодность, доступность запасных частей и наличие технической поддержки, которая понимает суть проблемы. Инновация — это когда производитель, такой как ООО Руйцзе Энергетическое оборудование Фошань, может оперативно предложить не просто новый теплообменник, а модернизированное решение для устаревшего контура, предупредив о потенциальных узких местах по опыту прошлых проектов.

И экология… Она становится естественным следствием такой работы. Лучший теплообменник — это тот, который дольше работает с проектным КПД, меньше требует чисток и ремонтов, экономя тем самым и ресурсы, и энергию на его обслуживание. Выходит, что инновации в эксплуатации и экологии — это про здравый смысл, внимательность к деталям и отказ от погони за модными словами в пользу проверенной, пусть и не всегда самой яркой, инженерной мысли. Вот о чем на самом деле речь, когда мы говорим про ТР1, ТР4 и все, что между ними.